A importância do Fluxo – Como estabelecer as bases para desenhar as regras corretas na cadeia de abastecimento

Chad Smith,

Sócio Fundador do “Demand Driven Institute”

Julho 9, 2014

O reconhecimento da manufatura como um processo é essencial para entender como se deve trabalhar nela. Entender como se deve trabalhar nos oferece a competência para definir, à luz das condições atuais, quais devem ser as regras ao redor da manufatura. Que regras devem continuar? Que regras têm que acabar? Quais têm que mudar? Quais há que agregar?

A manufatura é uma variedade desconcertante e confusa de produtos, materiais, tecnologia, máquinas e habilidades de pessoas, que ocultam a elegância primária e sua simplicidade como processo. A essência da manufatura (e das cadeias de abastecimento geralmente) é o fluxo de materiais desde os fornecedores, através das plantas, dos canais de distribuição aos clientes, e de informação para todas as partes sobre o que se planejou e o que se requere, o que está acontecendo, o que aconteceu e o que deveria acontecer depois.

Uma apreciação desta elegância e simplicidade nos conduz ao que George Plossl (criador de MRP e autor da segunda edição de “Planejamento de Requerimentos de Materiais de Orlicky”) articulou como a Primeira Lei de Manufatura:

“Todos os benefícios estarão diretamente relacionados com a velocidade do fluxo de informação e de materiais”.

Uma advertência aqui é que toda a informação e materiais devem ser RELEVANTES para o resultado o as expectativas que o mercado tem do sistema. O que geralmente observamos é que as organizações se afogam em oceanos de dados com informação pouco relevante e em grandes quantidades de materiais irrelevantes (demasiados itens incorretos).

“Todos os benefícios” é uma afirmação bastante abrangente. Vamos abrir um pouco mais. Todos os benefícios incluem:

- Serviço. Um sistema que flui bem produz resultados consistentes e confiáveis. Isso tem implicações no cumprimento das expectativas dos clientes, não só quanto ao desempenho nas entregas, mas também na qualidade. Isso é especialmente certo para indústrias que têm limitações de espaço de exibição. Quer jantar num restaurante que tem um fluxo baixo ou um fluxo alto?

- Receita. Quando o serviço é consistentemente alto, a participação no mercado cresce, ou ao menos, não se reduz.

- Inventários. Os inventários de matérias-primas e embalagens, produto em processo e produtos acabados, vão se minimizar de forma diretamente proporcional à quantidade de tempo que toma o fluxo entre os processos e ao longo de todo o sistema. Quanto menos tempo leva para os produtos fluírem ao longo do sistema, o investimento total em inventário é menor (A Lei de Little lhe ajuda a entender esse ponto*1).

- Despesas. Quando o fluxo é baixo, se deve incorrer em atividades e despesas adicionais para fechar os gaps no fluxo. Exemplos podem ser os despachos urgentes, horas extras, reprocessos, despachos cruzados e despachos parciais não planejados. A maioria dessas atividades causa diretamente que o cash saia da organização e são indicativos de um sistema global ineficiente. Em muitas empresas, essas despesas relacionadas com acelerar as coisas são subestimadas e não se medem corretamente.

- Cash. Quando se maximiza o fluxo, o material pelo qual a empresa pagou torna-se cash a uma velocidade relativamente rápida e de forma consistente. Isso faz com que o fluxo de caixa seja muito mais fácil de gerenciar e de prever. Além disso, se minimizam as despesas previamente mencionadas, relacionadas com acelerar as coisas (urgências).

O que acontece quando os ingressos aumentam, se reduz o inventário e se eliminam as despesas inesperadas adicionais e/ou não necessárias? O Retorno sobre o Investimento (ROI) se move na direção favorável! E não é esse realmente o objetivo?

Toda empresa com fins de lucro tem uma meta primária universal: maximizar o retorno de ativos aos acionistas. Qual a melhor forma, a mais sustentável, de fazer isso? PROMOVER E PROTEGER O FLUXO. Essa é a verdadeira definição de um sistema de manufatura realmente eficiente. E qual é uma das formas mais rápidas pôr em risco o ROI e a eficiência do sistema? Tomar decisões e fortalecer comportamentos que prejudicam o fluxo.

Fluxo: algo com o que todos podemos concordar

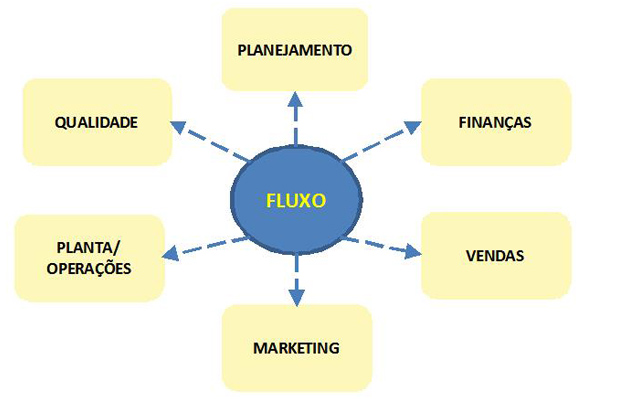

Tornou-se uma frase comum dizer que nossas organizações têm “silos”. Esses silos geralmente geram atritos, conflitos e dificuldades na comunicação entre funções. Por que aparecem esses silos? Devido a que tendemos a controlar segmentos de nossas organizações através de diferentes indicadores. Como exemplo, Vendas geralmente tem um indicador primário diferente ao de Operações. Frequentemente pode ser o caso de que quando Operações procura maximizar seu indicador primário pode pôr em risco ou deteriorar o indicador primário de Vendas e vice-versa. A seguir se apresentam alguns objetivos e/ou indicadores primários funcionais típicos nas empresas manufatureiras:

- Vendas – Fechar negócios

- Planejamento – Sincronizar a oferta com a demanda

- Operações – Utilizar eficientemente os ativos

- Marketing – Aumentar a participação no mercado

- Finanças – Melhorar o retorno de ativos dos acionistas

- Engenharia – Proteger a qualidade

O Fluxo é o facilitador dos objetivos primários da maioria das funções na empresa.

É possível que uma coisa só possa atar todos esses indicadores e objetivos primários? Sim. O Fluxo, quando é promovido, medido y feito adequadamente visível pode alinhar todos esses objetivos para a meta do sistema – o desempenho no Retorno sobre o investimento. Por tanto, o conceito do fluxo da informação e dos materiais relevantes se torna uma ponte entre as ações locais e os benefícios globais.

Adicionalmente, o fluxo é um conceito unificador dentro das grandes disciplinas de melhoria de processo e seus respectivos objetivos primários:

- Teoria das Restrições (Goldratt) – incrementar o Throughput do sistema

- Lean (Ohno) – reduzir o desperdício

- Six Sigma (Deming) – reduzir a variabilidade

Ao focar-se no FLUXO se avança na realização de todos esses objetivos. Eu já tenho entre muito pouca e nenhuma paciência para batalhas ideológicas entre essas disciplinas. É um desperdício completo de tempo e, francamente, é algo tedioso. Estamos falando de um objetivo comum através de uma estratégia comum baseada no sentido comum (tanto físico como econômico).

Quando as organizações aprendem a focar sua gente e suas funções no fluxo da informação e os materiais relevantes, tudo começa a ter sentido para eles e o resultado final o demonstrará. Mas, como gerar este enfoque? Uma vez que percebemos a importância do fluxo aparecem uns poucos princípios chave:

1. O Tempo é a restrição fundamental. O tempo é o recurso mais precioso utilizado no processo manufatureiro. Devido à redução continua dos tempos de tolerância do cliente, este principio é mais certo hoje que nunca. O que sempre devemos levar em conta, porém, é que o tempo importante é o tempo que toma mover-se ao longo do sistema. Sem isso como princípio fundamental em nossa mente, podemos abusar e distorcer o comportamento ao redor do tempo (particularmente no nível dos recursos).

2. O sistema deve ser bem entendido e definido. Uma definição clara de como mover a informação e os materiais vai determinar em que casos o sistema é capaz de maximizar o fluxo e até quanto.

3. Os vínculos e conexões entre os pontos no sistema devem ser tranquilos. É preciso que a informação e os materiais fluam tranquilamente de um ponto a outro. Quanto maior seja o “atrito” nesses pontos, mais se bloqueia o fluxo.

No nosso livro “Demand Driven Performance” apresentamos uma metodologia para levar estes princípios chaves à realidade de sua empresa. Você também pode encontrar informação útil para dar os primeiros passos, no nosso novo website www.demanddrivenperformance.com. No Brasil e Equador, a Qualiplus (www.qualiplus.com.br) é nossa representante exclusiva, oferecendo capacitação e consultoria para implementação do DDMRP (Demand-Driven Materials Requirements Planning).

NOTAS DO TRADUTOR:

*1. Lei de Little: L/T= (WIP x T/C)/N, onde L/T: lead-time; WIP: Work-In-Process (inventário em processo); T/C: Tempo de Ciclo (tempo de processamento de 1 ítem); N: número de recursos produtivos (pessoas/máquinas) envolvidos durante o T/C. Nota-se que o L/T é diretamente proporcional ao WIP.

Recent Comments